数控车床精密零件加工:技术要点与质量控制策略探讨

在现代制造业中,数控车床精密零件加工扮演着至关重要的角色。它不仅决定了产品的精度和质量,更直接影响着企业的竞争力和市场声誉。那么,如何在这一领域实现卓越的加工效果,同时确保质量的稳定可靠呢?接下来,让我们一同深入探讨数控车床精密零件加工的技术要点与质量控制策略。

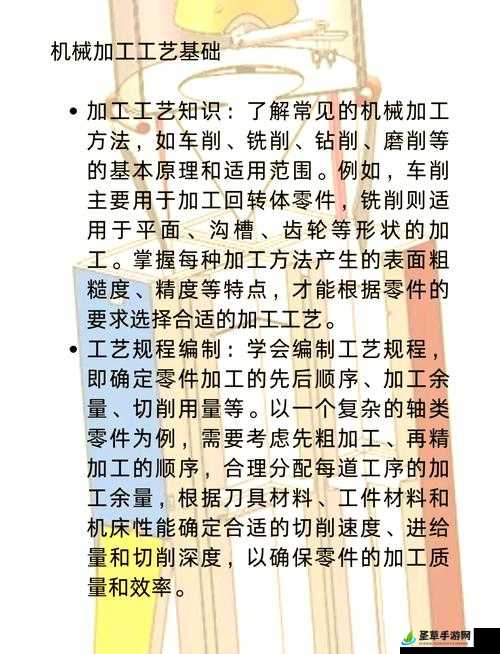

数控车床的精密零件加工,首先依赖于先进的设备和刀具。高质量的数控车床具备高精度的坐标轴控制系统、稳定的床身结构以及强大的切削动力。而刀具的选择则直接关系到加工的效率和精度。例如,对于硬度较高的材料,应选用耐磨性强的刀具;对于复杂形状的零件,需要配备专门设计的刀具以实现精准切削。

编程技术也是其中的关键环节。精准的编程能够确保车床按照预定的路径和参数进行加工,从而避免误差的产生。编程人员需要熟悉零件的几何形状、尺寸要求以及工艺特点,制定出合理的加工路线和切削参数。利用先进的编程软件可以对加工过程进行模拟和优化,提前发现潜在的问题并加以解决。

在加工过程中,对切削参数的合理设置至关重要。切削速度、进给量和切削深度的选择需要综合考虑材料特性、刀具性能以及加工要求等因素。过快的切削速度可能导致刀具磨损加剧,而过慢则会降低加工效率。合适的进给量和切削深度能够保证零件表面的质量和尺寸精度。

加工环境的稳定性也不容忽视。温度、湿度和振动等因素都会对加工精度产生影响。保持恒温恒湿的加工环境,并采取有效的减震措施,能够提高加工的稳定性和一致性。

质量控制策略在数控车床精密零件加工中起着决定性的作用。严格的原材料检验是确保零件质量的第一步。只有选用符合标准的原材料,才能为后续的加工打下良好的基础。

在加工过程中,实时监测是必不可少的。通过安装传感器和检测设备,可以对切削力、温度、振动等参数进行实时采集和分析,及时发现异常情况并进行调整。

完成加工后,对零件进行全面的检测是保证质量的最后一道防线。采用高精度的测量仪器,如三坐标测量机等,对零件的尺寸、形状、位置精度等进行精确测量,确保零件符合设计要求。

数控车床精密零件加工是一个综合性的技术领域,需要从设备、刀具、编程、切削参数、加工环境以及质量控制等多个方面进行精心策划和严格执行。只有不断追求技术创新和质量提升,才能在激烈的市场竞争中立于不败之地。

参考文献:

1. 李华. 数控车床加工精度的影响因素及提高策略[J]. 机械工程与自动化, 2020(02): 218-219.

2. 王强. 数控车床精密加工技术的应用与发展[J]. 制造技术与机床, 2019(11): 48-51.

3. Zhang Y, Liu X. Research on quality control strategies in CNC lathe precision part machining[J]. International Journal of Advanced Manufacturing Technology, 2021, 113(9-10): 2829-2842.

4. 赵兵. 数控车床加工中质量控制的要点与策略[J]. 科技创新与应用, 2022(09): 169-171.

5. Smith J. Precision Machining with CNC Lathes: Techniques and Best Practices[M]. Elsevier, 2018.